Rührer | Impeller | Entgasungsgeräte

Rührer und Zubehörteile für den Gießereibedarf

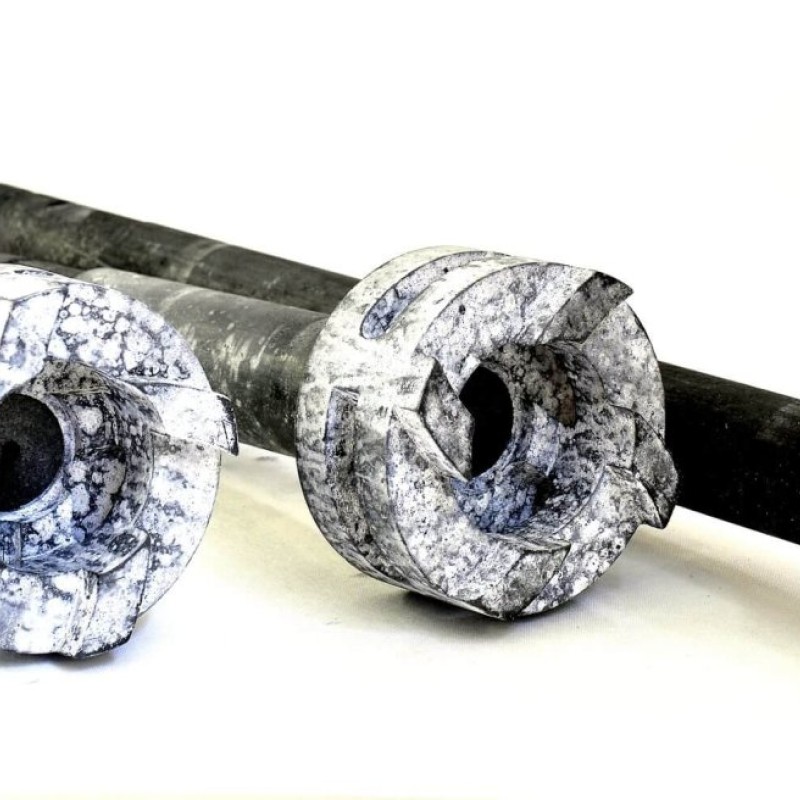

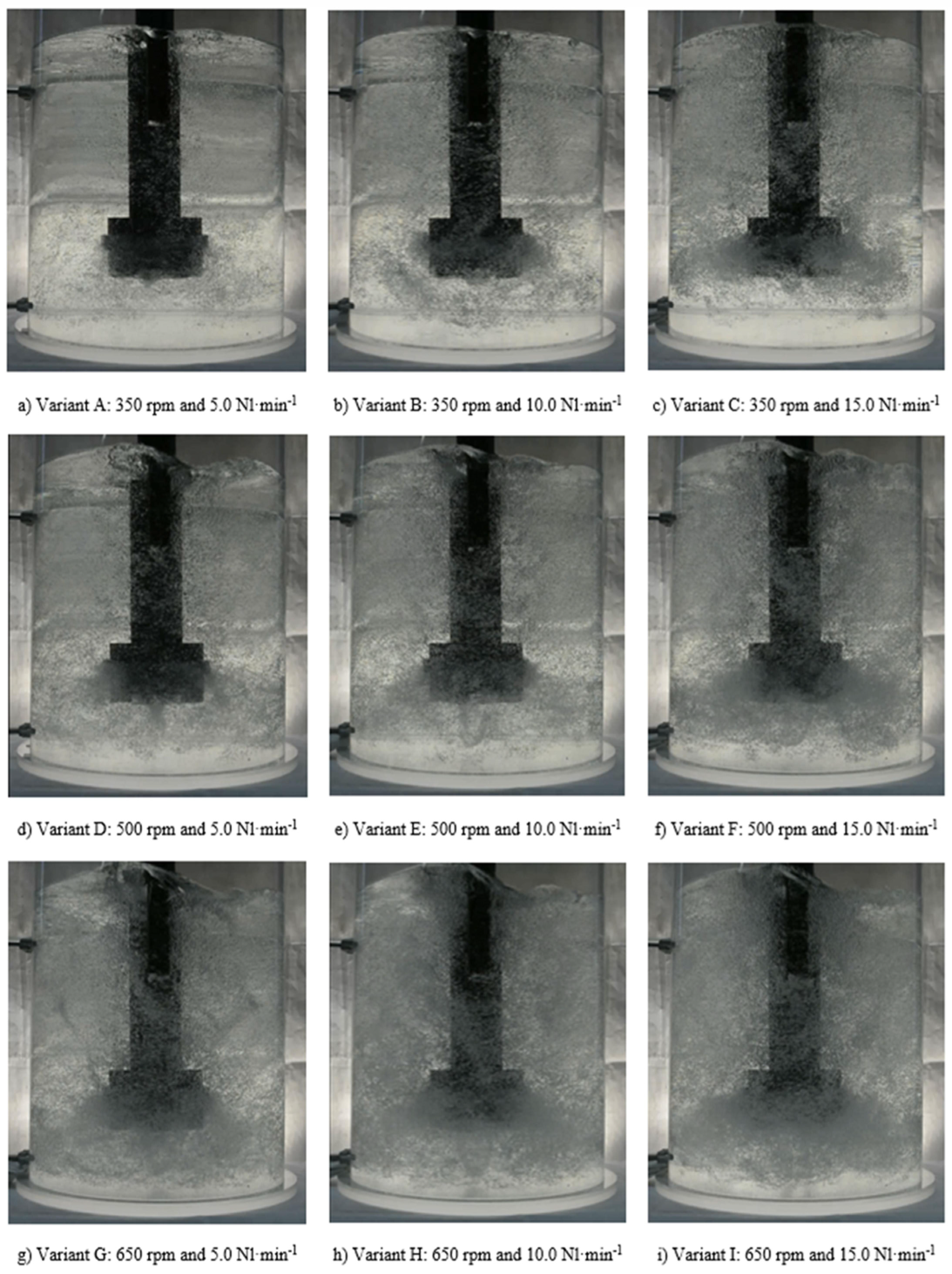

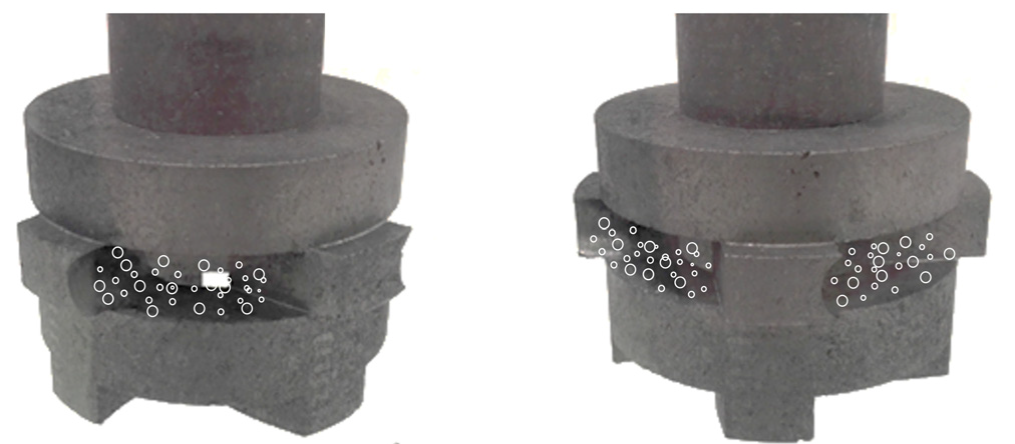

Spülgasbehandlung von Metallschmelzen unter Verwendung eines rotierenden Injektors (Impeller-Entgasung). Grundlage ist die Erkenntnis, dass die Spülgas-Blasengröße einen dominierenden Einfluss auf den zeitlichen Entgasungsablauf und die erzielbare Entgasungswirkung hat. Je kleiner die Blasen des Spülgases sind, desto rascher und intensiver erfolgt das Absenken der Gehalte an gelösten Gasen in der behandelten Schmelze.

-

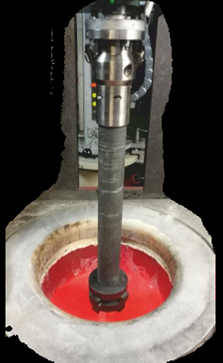

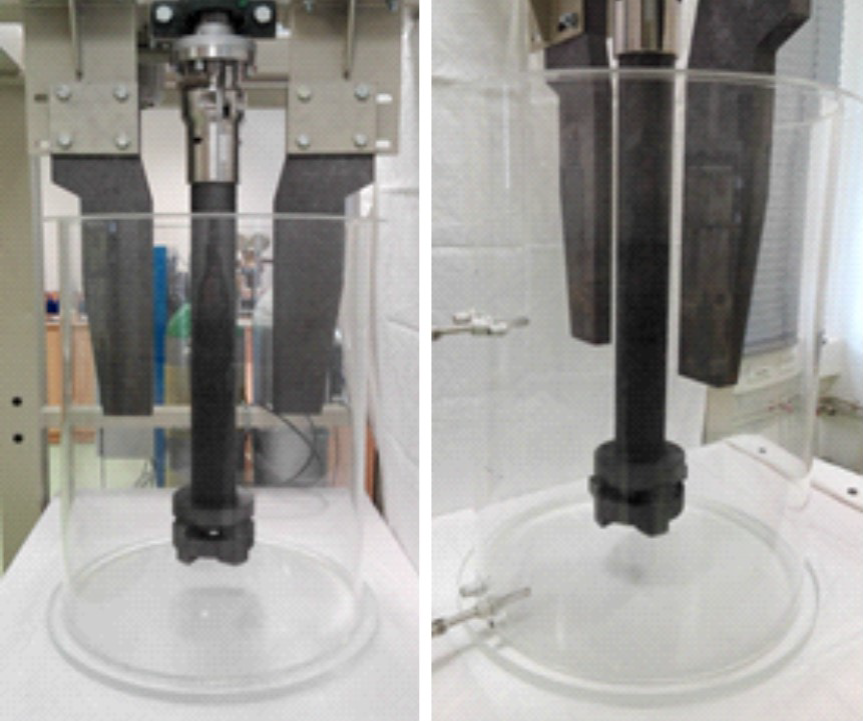

Rotorentgasungsgeräte (Impellergeräte) eignen sich zur Spülgasbehandlung von Metallschmelzen im Tiegel oder in der Pfanne – typischerweise zwischen Ofen und Gießplatz. Das Gerät wird auf den Tiegel oder das Behandlungsgefäß montiert und verfügt über einen Rotor (Impeller), der in die zu entgasende Schmelze – vorwiegend Aluminiumlegierungen – eintaucht.

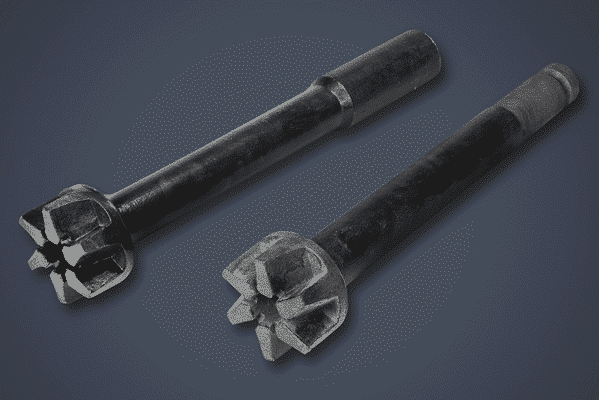

Über eine senkrechte Hohlwelle wird das Spülgas dem Rotor zugeführt, am unteren Wellenende in die Schmelze eingeblasen, in feinste Blasen zerteilt und durch die Rotation intensiv mit der Schmelze vermischt. Die spezielle Geometrie des Rotors sorgt für eine optimale Feinstverteilung. Als Spül- oder Reinigungsgase eignen sich alle gängigen Inertgase, beispielsweise Stickstoff oder Argon für Aluminiumschmelzen. Rotor und Hohlwelle bestehen in der Regel aus hochwertigem Graphit.

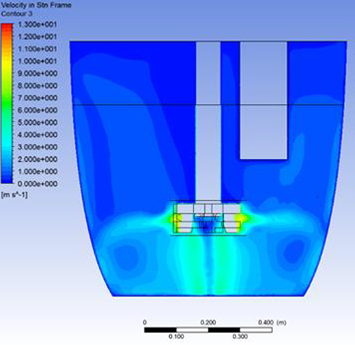

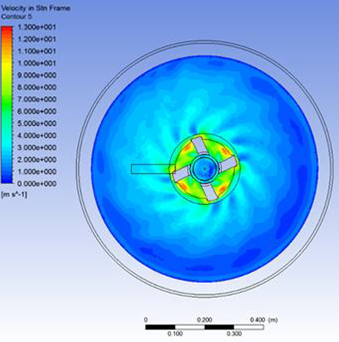

Automatische Schmelzebehandlungsstationen (siehe Abbildung) dienen der Reinigung, Entgasung und Schmelzebehandlung von Aluminium- und Kupferlegierungen. Sie arbeiten nach dem Impellerprinzip: Ein speziell konzipierter Rotor erzeugt durch seine Pumpwirkung einen starken Strudel, saugt Schmelze an, vermischt diese mit dem zugeführten Inertgas (vorzugsweise Stickstoff oder Argon) und stößt das feinblasige Metall-Gas-Gemisch wieder aus.

Dabei entsteht – bei nahezu unbewegter Badoberfläche – eine besonders gleichmäßige Verteilung der Gasbläschen im gesamten Behandlungsgefäß. Dies ermöglicht kurze Behandlungszeiten bei gleichzeitig hoher Entgasungs- und Reinigungseffizienz. Unterschiedliche Behandlungsmittel können vor der Entgasung gezielt, zeitgesteuert und direkt in den Rotorstrudel eingebracht und gleichmäßig verteilt werden.

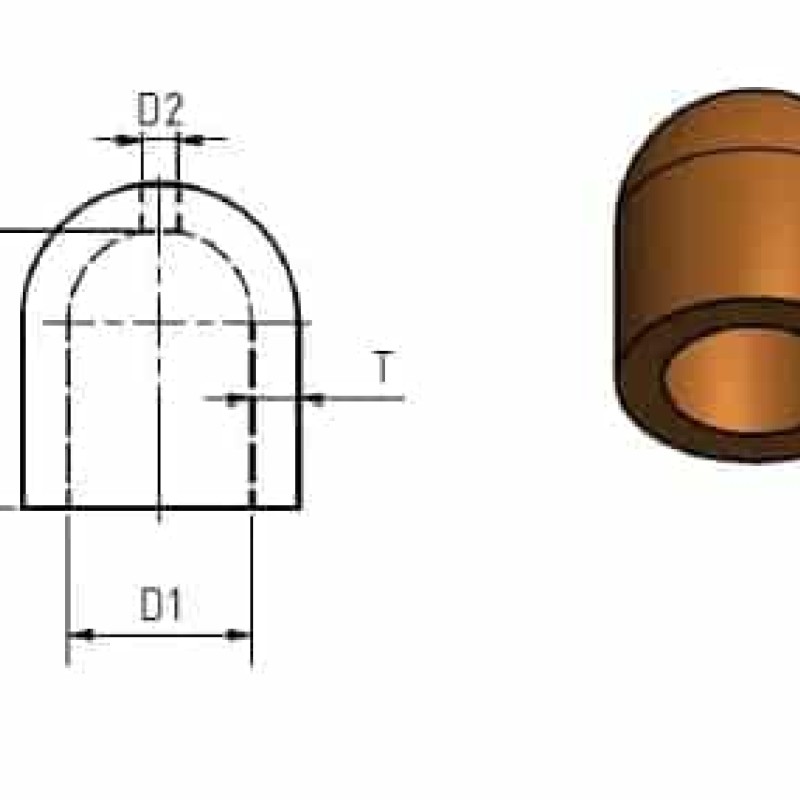

Impeller

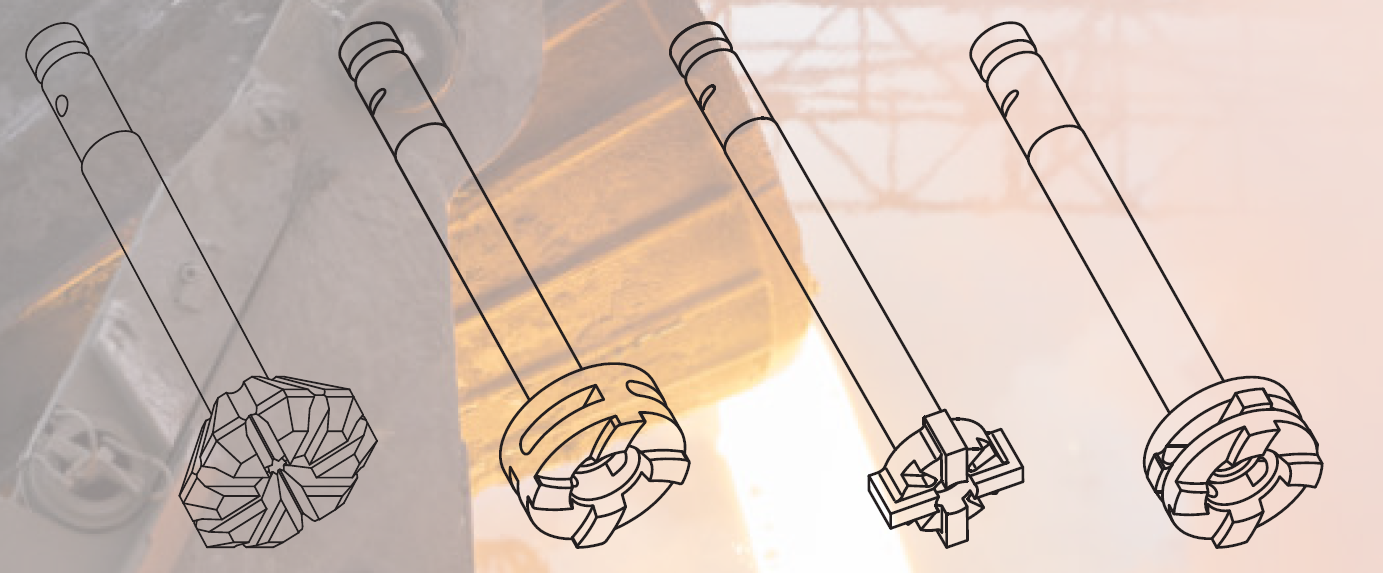

- Rotorform anpassbar an Ihre spezifische Anwendung

- Bestmögliche vertikale und horizontale Gasverteilung über die gesamte Pfanne

- Kontrolle der Oberflächenbewegung durch Anpassung der Rotorform

- Antioxidationsmittel-Imprägnierung für längere Lebensdauer

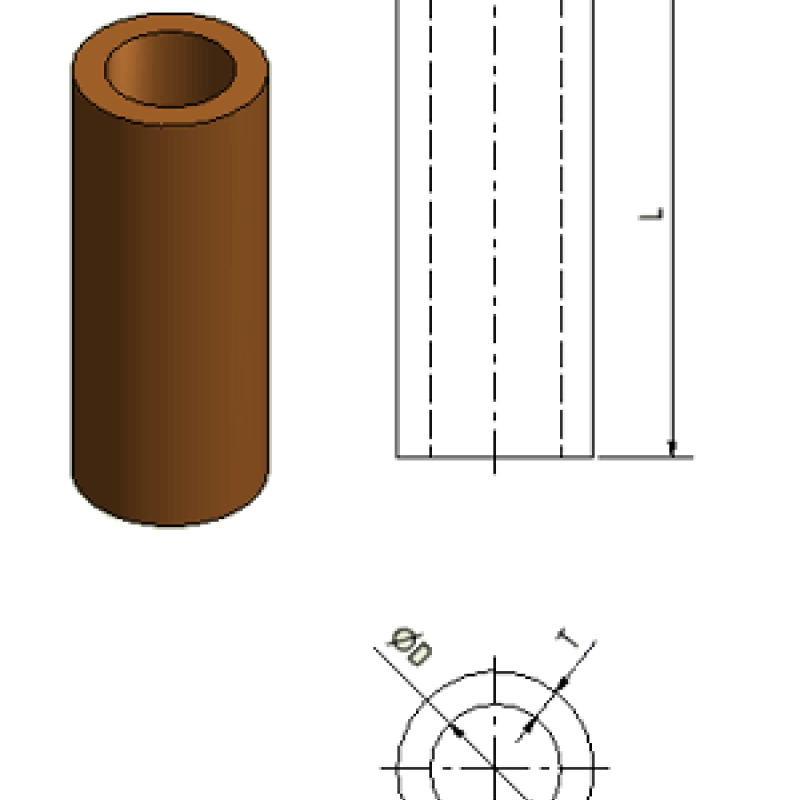

Schäfte

- Maßgefertigtes Endstück, angepasst für jede Aufnahme / Muffe

- Antioxidationsmittel-Imprägnierung für längere Lebensdauer

- Optimierte Wandstärke und Schaftgeometrie

- Perfekte Axialität, dadurch geringste Unwucht

Breites Sortiment

Breites Sortiment an Rührern und Zubehörteilen für den Gießereibedarf.

Qualitäten

Diverse Ausführungen und Qualitäten erhältlich.

Erfahrene Beratung

Durch unsere langjährige Erfahrung bieten wir die beste Beratung.

Antioxidations-Imprägnierung

- Vollständige Durchdringung des Volumens durch Vakuumtechnik

- Poröser Graphit wird durch kristallines Imprägnat versiegelt

- Erhöhung der Lebensdauer je nach Anwendung um 10-30% im Vergleich zu nicht imprägniertem Graphit

Sonstige Verbrauchsgüter

- Entgasungslanzen bis 3500 mm

- Rinnen

- EDM-Graphit

Technischer Support

- Integraler Bestandteil des Verkaufs von Graphit-Verbrauchsmaterial

- Einstellung von Parametern für den Aufbereitungsprozess

- Optimierung der Rotorkonstruktion

- Empfehlung von geeigneten Graphitsorten für verschiedene Anwendungen

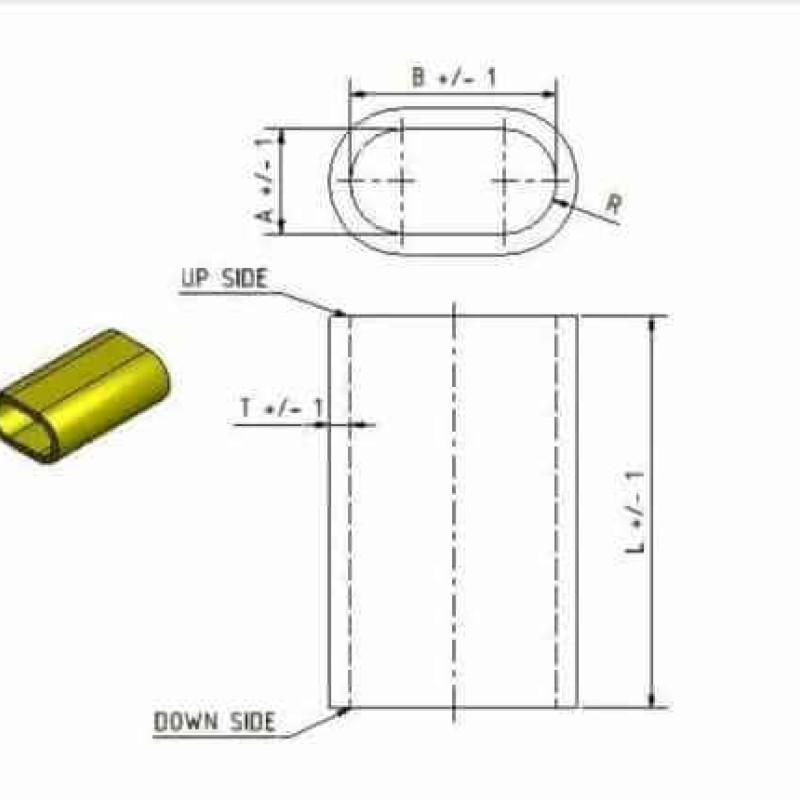

Kundenspezifische Lösungen

- Herstellung von Graphitprodukten gemäß spezifischer Kundenzeichnung

- Ausführung in verschiedenen Graphitqualitäten je nach Anwendung möglich

-

Downloads

Katalog KS Kneissl & Senn Technologie GmbH

Aktueller Produktkatalog von KS Kneissl & Senn Technologie GmbH.

-

KS Kneissl & Senn Technologie

Seit 2001 produziert KS Kneissl & Senn Technologie GmbH Isolationswerkstoffe und Dichtungen für verschiedenste Anwendungen bis zu einem Temperaturbereich von 1600 °C. Ein vielfältiger Maschinenpark (CNC 5 Achs Fräsen, Plotten, Stanzen, Nähen, Wasserstrahlen, Vakuumformen, etc.) ermöglicht es uns mannigfaltige Materialien für Sie in Form zu bringen. Zu den Hauptwerkstoffen zählen Materialien wie: Glasfasern, Aramdifasern, Mineralfasern, Biolösliche Fasern, Keramische Fasern, Silikatfasern, Vermiculite, Calciumsilikat, Mikroporöse Werkstoffe, Elastomere (Gummi, Silikon, Silikonschaum, etc.), etc.

Seit 2009 ist der Betrieb nach der ISO9001 zertifiziert, aktuell lt. Normenrevision 2015.